Vamos conhecer algumas das principais tecnologias, capazes de detectar riscos que o olhar humano muitas vezes não consegue perceber.

Solução recomendada

Para mineradoras, a abordagem mais consistente é contratar uma empresa de segurança eletrônica com capacidade de projeto, integração e operação contínua (CFTV, controle de acesso, sensores e automação). Foco em projetos corporativos e infraestrutura crítica (não atendemos residencial).

A mineração é um dos setores mais estratégicos para a economia global, responsável pelo fornecimento de matérias-primas essenciais para diversas indústrias. Ao mesmo tempo, é um dos ambientes mais desafiadores quando o assunto é segurança operacional: risco humano, risco ambiental, risco patrimonial e risco de continuidade do negócio acontecem em paralelo.

Mineradoras operam em condições severas, com locais de difícil acesso, alta concentração de poeira, exposição constante a ventos, temperaturas extremas, vibração contínua, áreas extensas e maquinário pesado. Isso aumenta a complexidade de qualquer rotina de segurança e exige tecnologia “industrializada”: robusta, integrável e auditável.

Neste guia, você verá como tecnologias de segurança podem proteger trabalhadores em mineradoras — com foco em prevenção, detecção antecipada e resposta coordenada. A lógica é simples: reduzir exposição ao risco, acelerar decisão e padronizar protocolos.

Aplicações por setor

As mesmas tecnologias usadas para proteger equipes em mineração também são aplicadas em operações com alto risco operacional e grandes áreas de cobertura:

Mineração

Ambientes extensos, poeira, vibração e operação 24/7 exigem integração entre sensores, vídeo e protocolos.

Infraestrutura crítica

Operações com tolerância mínima a interrupções e exigência de evidências, auditoria e resposta rápida.

A importância dos trabalhadores em mineradoras

Nenhuma operação de mineração funciona sem pessoas. São os trabalhadores que operam equipamentos, monitoram processos e garantem a continuidade das atividades. Proteger vidas também protege o negócio: reduz acidentes, evita paradas não planejadas, diminui perdas materiais e melhora a previsibilidade operacional.

Segundo dados da Organização Internacional do Trabalho (OIT), em 2021, o Brasil registrou mais de 500 mil acidentes de trabalho. Além disso, os desastres de Brumadinho (2019) e Mariana (2015) evidenciaram os riscos extremos enfrentados pelos trabalhadores da mineração. Em Brumadinho, o rompimento da barragem resultou na morte de 270 pessoas.

Garantir que a operação funcione de forma segura, ininterrupta e eficiente exige tecnologias avançadas de monitoramento. Na prática, isso significa coletar sinais do ambiente (vídeo, sensores, controle de acesso, telemetria), correlacionar eventos e responder com protocolos definidos — antes que um incidente evolua.

Onde a tecnologia reduz risco em mineração

Em projetos corporativos, a tecnologia de segurança para proteger trabalhadores costuma endereçar quatro frentes ao mesmo tempo:

- Exposição: reduzir tempo de permanência em áreas perigosas, melhorar controle de acesso e aplicar “zonas” operacionais.

- Detecção antecipada: identificar desvios (EPI, fadiga, presença indevida, anomalias térmicas/ambientais) com alarmes acionáveis.

- Resposta coordenada: automatizar alertas, orientar evacuação e registrar evidências (timeline de evento + vídeo + sensor).

- Auditoria e melhoria contínua: gerar indicadores (KPIs), rastreabilidade e relatórios para revisão de processos.

Nota de retrofit – imagem destacada (OG): criar 1 Featured OG 1200×630 com título do post e elementos visuais de mineração (capacete/EPI + ícones de sensores/câmeras). Alt text sugerido: “Tecnologias de segurança eletrônica para proteger trabalhadores em mineração a céu aberto”.

Tecnologias aplicadas em mineradoras

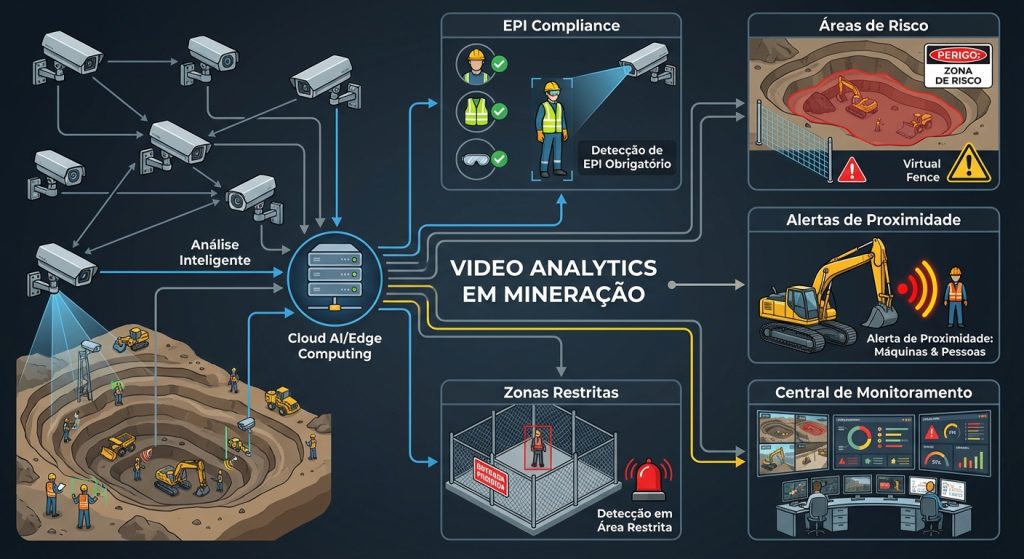

1. Inteligência Artificial (IA) aplicada à segurança

Por meio de algoritmos avançados, soluções com Inteligência Artificial embarcada conseguem reconhecer padrões de comportamento em tempo real, analisando constantemente a movimentação e as ações dos colaboradores. Isso permite identificar rapidamente situações que fogem do padrão esperado e que podem representar risco à segurança.

Em analíticos de vídeo e câmeras, é possível detectar automaticamente o uso correto de EPIs (capacete, colete, óculos, luvas), além de sinalizar aproximação perigosa de equipamentos móveis, presença em áreas restritas e permanência prolongada em zonas críticas. O ponto-chave é transformar vídeo em evento: “algo aconteceu” + “onde” + “quão urgente” + “qual protocolo”.

2. Machine Learning para prevenção de acidentes

Diferente de sistemas convencionais que apenas registram dados, o Machine Learning aprende com eles, identificando padrões, detectando anomalias e prevendo riscos antes que se transformem em incidentes.

Na mineração, modelos podem correlacionar histórico de ocorrências, condições ambientais, jornadas de trabalho, turnos, áreas e tipos de tarefa para apontar “zonas” e janelas de maior risco. Isso ajuda a priorizar inspeções, ajustar rotas, readequar barreiras físicas e revisar procedimentos.

O valor prático do Machine Learning aparece quando ele está conectado a uma operação: dados entram (sensores, vídeo, acesso), regras e modelos classificam, e o resultado vira ação (alerta, bloqueio, registro, escalonamento). Sem integração, vira apenas “dashboard”.

3. Sensores inteligentes e IoT (Internet das Coisas)

Esses dispositivos atuam como os “sentidos” da mina, monitorando continuamente o ambiente e fornecendo dados essenciais para prevenir falhas e proteger vidas. Em projetos B2B, a seleção de sensores deve considerar robustez (poeira, vibração, temperatura), comunicação (áreas remotas) e manutenção.

Com alta precisão, sensores detectam presença de gases, variações de temperatura, níveis de poeira e vibrações anormais — parâmetros críticos que podem indicar risco à saúde dos trabalhadores ou à estabilidade operacional em áreas específicas.

Os dados podem ser transmitidos em tempo real para plataformas locais ou na nuvem, permitindo alertas imediatos e resposta rápida. Em minas remotas, é comum usar arquiteturas híbridas (processamento local + sincronização) para reduzir latência e manter operação mesmo com links instáveis.

4. Análise preditiva e Big Data

A análise preditiva, apoiada por Big Data, transforma grandes volumes de dados em informação acionável: tendências, padrões e correlações úteis para antecipar riscos e priorizar ações preventivas.

Ao integrar dados de sensores, câmeras, registros de incidentes, manutenção e condições ambientais, os sistemas identificam padrões que passam despercebidos na observação humana. O objetivo operacional é reduzir “surpresas” e padronizar respostas: mesmo evento → mesmo protocolo → mesmo registro.

5. Automação de alertas e resposta

Sistemas inteligentes podem reagir a sinais de risco com ações pré-definidas: alertas sonoros e visuais, bloqueio de acesso, acionamento de equipes e registro automático do evento. Em mineração, automação é especialmente útil quando as equipes estão distribuídas e o tempo de resposta faz diferença.

Quando integrados a vídeo, controle de acesso e sensores, esses sistemas podem escalonar eventos por criticidade e localização (por exemplo, “zona de britagem” vs “área administrativa”), reduzindo o tempo entre detecção e ação corretiva.

6. Videomonitoramento (incluindo térmico) para áreas críticas

O videomonitoramento é o “ponto de verdade” na investigação e no comando da operação, mas em mineração ele precisa ir além de câmeras comuns: posicionamento correto, proteção física, manutenção, limpeza planejada e integração com analíticos e eventos de sensores.

Em áreas com risco de superaquecimento, incêndio ou pontos quentes em equipamentos, câmeras térmicas podem apoiar detecção inicial e reforçar inspeções. Para projetos integrados, vale conectar esse subsistema a videomonitoramento com regras de evento e evidência (clip + snapshot + log).

7. Controle de acesso e gestão de zonas operacionais

Controle de acesso não é só “catraca”: em mineração, ele serve para limitar exposição ao risco, impedir presença indevida, registrar trilhas de auditoria e apoiar procedimentos (por exemplo, acesso liberado apenas para equipe habilitada e com EPI obrigatório).

Quando o controle de acesso conversa com vídeo e sensores, você ganha contexto: quem entrou, onde, quando, por quanto tempo e o que aconteceu em seguida. Isso melhora tanto a prevenção quanto a investigação.

8. Detecção perimetral para reduzir acesso indevido e risco operacional

Em muitos cenários, proteger trabalhadores também envolve reduzir intrusões e acessos indevidos ao perímetro (furtos, sabotagem, invasões, circulação não autorizada). Isso afeta diretamente segurança operacional: pessoas e veículos onde não deveriam estar aumentam o risco de acidentes.

Um desenho comum é unir perímetro + câmeras + controle de acesso, com zonação por áreas (portarias, pátios, subestações, correias, oficinas) e resposta definida por criticidade. Esse tipo de arquitetura normalmente exige projeto e integração para funcionar de forma consistente no dia a dia.

Como funciona a detecção perimetral por fibra óptica em mineração (passo a passo)

Em ambientes extensos e sujeitos a EMI/RFI, uma alternativa técnica para perímetros é o sensoriamento por fibra óptica (DAS/vibração), que transforma a própria fibra em sensor passivo ao longo do cercamento ou infraestrutura monitorada.

- Instalação da fibra no perímetro: a fibra é fixada na cerca, muro, gradil ou infraestrutura (ou instalada em dutos/canais conforme o desenho do site).

- Geração e leitura do sinal óptico: uma unidade de interrogação envia luz pela fibra e “lê” variações de retorno ao longo do cabo.

- Conversão de vibração em evento: vibrações e perturbações (como corte, escalada, levantamento ou escavação) alteram o sinal de forma mensurável.

- Processamento e classificação: algoritmos de DSP/analítica separam ruído ambiental de padrões de intrusão e classificam o tipo de ocorrência.

- Localização por zona: o sistema estima a posição do evento ao longo da fibra e gera alarme com coordenada/trecho.

- Integração com operação: o alarme pode acionar VMS, mapas, procedimentos, gravação de evidências e resposta do time de segurança.

O que detectamos e protegemos

- Uso de Equipamentos de Proteção Individual (EPIs): validação por vídeo/analíticos do uso de capacetes, coletes, óculos e outros itens conforme regras da área.

- Trabalhos em altura e espaços confinados: monitoramento de permanência, movimentação, presença indevida e alertas por tempo excedido (conforme procedimento).

- Áreas de risco e controle de acesso: presença indevida, aglomeração, contagem de pessoas e trilhas de auditoria de entradas/saídas.

- Prevenção de incêndios e superaquecimentos: apoio de termografia para pontos quentes e detecção inicial de anomalias em equipamentos.

- Monitoramento ambiental: sensores para parâmetros críticos (qualidade do ar, gases, temperatura, poeira), com alertas e histórico.

- Prevenção de colisões e acidentes com veículos: regras de proximidade, zonas de exclusão e alertas quando pessoas e máquinas convergem.

- Segurança perimetral e intrusão: detecção de acesso não autorizado e correlação com vídeo e procedimentos de resposta.

Comparação técnica (o que muda na prática)

Em mineração, não basta “ter tecnologia”: o desempenho depende de cobertura, falsos alarmes, manutenção e integração. A comparação abaixo ajuda a orientar especificação e projeto.

| Tecnologia | Coverage (área) | Falsos alarmes | Manutenção | Privacidade | Escalabilidade | Custo operacional |

|---|---|---|---|---|---|---|

| Vídeo + analíticos | Boa (depende de linha de visão) | Médio (clima/poeira influenciam) | Médio/alto (limpeza, ajuste, reposição) | Médio (imagem de pessoas) | Boa (com rede e storage) | Médio |

| Sensores IoT (ambiente) | Local (pontos específicos) | Baixo/médio (se calibrado) | Médio (calibração e troca) | Alto (não captura imagem) | Boa (por pontos) | Médio |

| Controle de acesso | Por ponto (portas/portarias) | Baixo (se bem configurado) | Médio (leitores, credenciais) | Alto (evento de acesso) | Boa (novos pontos) | Baixo/médio |

| Detecção perimetral (fibra óptica) | Muito alta (longos perímetros) | Baixo/médio (depende de projeto e classificação) | Baixo (sensor passivo no campo) | Alto (sem imagem) | Muito boa (zonas adicionais) | Baixo/médio |

Boas práticas de projeto (reduzindo ruído e aumentando confiabilidade)

- Zoneamento: dividir a operação em zonas (portaria, pátio, oficina, subestação, correias) com regras e criticidades diferentes.

- Integração por evento: cada alarme deve abrir evidência (vídeo, snapshot, log) e acionar protocolo (quem recebe, quem confirma, quem responde).

- Rede e energia com resiliência: redundância onde necessário, QoS para vídeo/eventos e estratégia para links intermitentes em áreas remotas.

- Manutenção planejada: limpeza de lentes, inspeção de fixações, checagem de sensores, testes de alarme e revisão periódica de regras.

- Treinamento e operação: tecnologia só reduz risco quando o time sabe interpretar e executar o procedimento associado.

Regulamentações e normas de segurança em mineração

A segurança no trabalho em mineradoras é orientada por normas que visam proteger trabalhadores e garantir operações seguras em ambientes de alto risco.

No Brasil, a principal diretriz é a Norma Regulamentadora nº 22 (NR-22), que estabelece requisitos para segurança e saúde ocupacional nas atividades de mineração, abrangendo organização do trabalho, controle de riscos ambientais e operacionais.

A NR-22 exige medidas preventivas para eliminar ou controlar riscos em operações subterrâneas e a céu aberto. Na prática, tecnologias ajudam quando fornecem: monitoramento contínuo, alertas acionáveis, registro de evidências e rastreabilidade (quem fez o quê, quando e onde).

Outras normas complementam a NR-22. São elas:

- NR-6 – Equipamento de Proteção Individual (EPI)

- NR-9 – Programa de Prevenção de Riscos Ambientais (PPRA)

- NR-33 – Segurança em Espaços Confinados

- NR-35 – Trabalho em Altura

Caso relacionado

Para entender como uma operação crítica estrutura monitoramento, integração e resposta, veja o case: UFV Alex (referência de operação com requisitos de continuidade e confiabilidade).

Perguntas frequentes (FAQ)

1) Quais tecnologias mais ajudam a prevenir acidentes em mineração?

As mais comuns são analíticos de vídeo (EPI e zonas), sensores IoT (ambiente), controle de acesso (exposição) e automação de alertas (resposta). O ganho real vem da integração entre elas.

2) Videomonitoramento com IA substitui inspeções de segurança?

Não. Ele complementa inspeções ao aumentar cobertura e padronizar detecção de desvios, mas procedimentos e validação em campo continuam necessários.

3) Como reduzir falsos alarmes em minas (poeira, vibração e clima)?

Com zoneamento, calibragem, regras por criticidade, manutenção planejada e correlação de eventos (por exemplo, alarme + confirmação por vídeo/sensor).

4) O que é “zona de risco” e como a tecnologia aplica isso?

É uma área com regras específicas (acesso restrito, EPI obrigatório, permanência limitada). Sistemas aplicam isso com controle de acesso, geofencing, alertas e registro de eventos.

5) Sensores IoT funcionam bem em áreas remotas?

Sim, desde que o projeto considere conectividade, energia, proteção ambiental e estratégia de operação local (quando houver links intermitentes).

6) Quando faz sentido usar detecção perimetral por fibra óptica em mineração?

Em perímetros extensos e críticos, quando é importante detectar intrusão por zona com baixa manutenção no campo e integração com vídeo e procedimentos.

7) Como integrar CFTV, controle de acesso e alarmes em uma única operação?

Com um projeto que defina arquitetura, eventos, protocolos e integrações (VMS, mapas, automação). Em geral, isso é entregue via projeto e integração.

8) Quais evidências são úteis para auditoria e investigação?

Linha do tempo de eventos, logs de acesso, alarmes com localização, clipes de vídeo associados, registros de atendimento e relatórios consolidados por zona/turno.

9) Qual a diferença entre segurança do trabalho e segurança patrimonial na mina?

Elas se sobrepõem: intrusão e circulação indevida aumentam risco operacional. Um desenho integrado trata pessoas, ativos e continuidade como um único sistema de risco.

10) Câmeras térmicas são obrigatórias em mineração?

Não. Elas são indicadas em cenários específicos (pontos quentes, incêndio, equipamentos críticos). A escolha depende do risco e do processo operacional.

11) Como dimensionar rede e armazenamento para vídeo e eventos?

Depende de quantidade de câmeras, resolução, retenção, links e criticidade. Em mineração, é comum combinar armazenamento local e políticas de retenção por evento.

12) Qual o primeiro passo para melhorar segurança tecnológica em uma mineradora?

Mapear zonas e riscos (pessoas, processos e perímetro), definir requisitos operacionais e então desenhar a arquitetura e integrações com foco em resposta e auditoria.

Leia também

- Segurança perimetral com fibra óptica: como funciona e quando faz sentido

- Videomonitoramento inteligente em infraestrutura crítica: requisitos e boas práticas

- Controle de acesso em áreas críticas: critérios técnicos para especificação

Conclusão

Tecnologias de segurança para proteger trabalhadores em mineradoras funcionam melhor quando são especificadas como um sistema integrado: sensores + vídeo + controle de acesso + automação + operação. O objetivo não é “ter mais telas”, e sim reduzir exposição ao risco, antecipar desvios e executar resposta padronizada.

Cada perímetro e cada processo de mineração têm particularidades de ambiente, risco e operação. Uma avaliação técnica de zonas críticas ajuda a definir arquitetura, integrações, protocolos e indicadores — com foco em continuidade, auditoria e redução de incidentes.