Solução recomendada Para reduzir paradas não programadas causadas por intrusão, vandalismo e incidentes operacionais em usinas de energia, a abordagem mais efetiva é operar por eventos: videomonitoramento 24/7 integrado (VMS + procedimentos/SOP) com segurança perimetral para detecção antecipada e...

Solução recomendada

Para reduzir paradas não programadas causadas por intrusão, vandalismo e incidentes operacionais em usinas de energia, a abordagem mais efetiva é operar por eventos: videomonitoramento 24/7 integrado (VMS + procedimentos/SOP) com segurança perimetral para detecção antecipada e verificação rápida por imagem. Foco em projetos corporativos e infraestrutura crítica (não atendemos residencial).

Paradas não programadas em usinas de energia raramente começam “do nada”. Em muitos casos, existe um encadeamento previsível: um evento inicial (intrusão, sabotagem, falha de um ativo, incêndio/queimada no entorno) evolui para indisponibilidade porque a detecção foi tardia, a verificação foi lenta ou a resposta não seguiu um procedimento claro.

O problema é que, em infraestrutura crítica, a indisponibilidade tem efeito cascata: afeta contratos, reputação, operação do sistema elétrico e, em situações extremas, serviços essenciais. Por isso, reduzir paradas não programadas é uma meta que mistura engenharia, operação e segurança.

Neste guia técnico, você vai entender o que gera paradas não programadas em usinas, como elas se conectam a métricas como MTTR e quais requisitos de segurança ajudam a reduzir o tempo entre “evento” e “ação”.

Nota de retrofit – imagem destacada (OG): criar 1 Featured OG 1200×630 com o título “Paradas não programadas em usinas: como evitar” + ícones de câmera, perímetro e relógio (MTTR). Alt text sugerido: “Videomonitoramento 24/7 para reduzir MTTR e evitar paradas não programadas em usina (infraestrutura crítica)”.

Aplicações por setor

O tema “parada não programada” é transversal em energia, mas fica ainda mais sensível quando há grandes áreas, operação remota e alto custo de deslocamento. Dois exemplos típicos:

Parques solares

Perímetros extensos e pouca presença humana aumentam o risco de eventos virarem indisponibilidade se não houver operação por evento.

Subestações e linhas associadas

Qualquer evento que gere indisponibilidade tem impacto imediato no fornecimento e pressiona MTTR e SLA.

O que são paradas não programadas em usinas de energia?

Parada não programada é qualquer interrupção inesperada de operação (parcial ou total) que reduz disponibilidade e performance da usina fora do cronograma de manutenção ou planejamento operacional. Em infraestrutura crítica, o impacto é medido não só pelo tempo parado, mas pela velocidade de detecção, verificação e recuperação.

- MTTD (Mean Time To Detect): tempo médio para detectar que algo está errado.

- MTTR (Mean Time To Repair/Recover): tempo médio para reparar ou recuperar a operação.

- OPEX e risco: quanto maior o tempo para detectar/verificar, maior a chance do evento escalar (dano, perda de ativo, indisponibilidade).

Em projetos de energia com operação remota, a segurança atua diretamente em MTTD (detecção e evidência) e indiretamente em MTTR (resposta mais assertiva e menos deslocamento “às cegas”).

O custo das paradas não programadas

O custo de uma parada não programada não é um número único. Ele costuma somar:

- Perda de produção/receita: energia não gerada ou não entregue (dependendo do modelo de contrato).

- Custos de O&M emergencial: deslocamento, horas extras, recomissionamento, compra urgente de peças.

- Risco regulatório e reputacional: pressão por continuidade, auditorias e impactos em relacionamento com stakeholders.

- Custos indiretos: aumento de prêmio/condições de seguro, “backlog” de manutenção e indisponibilidade recorrente.

Quando a causa é intrusão (furto/vandalismo), o problema costuma ser duplo: além do dano direto, muitas vezes o restabelecimento depende de inspeção e correção em campo, o que amplia MTTR.

Principais causas de paradas não programadas (o que é prevenível)

Nem toda parada é evitável, mas várias causas são preveníveis ou mitigáveis com projeto correto e operação orientada a eventos. Em usinas, os vetores mais comuns incluem:

- Furtos e roubos: remoção de cabos, componentes e itens de alto valor, com impacto direto em disponibilidade.

- Vandalismo e sabotagem: dano deliberado a infraestrutura, cercas, equipamentos e áreas críticas.

- Baixa visibilidade operacional: eventos passam despercebidos (ou geram ruído), atrasando verificação e resposta.

- Fadiga de alarmes: excesso de falsos positivos faz a equipe “normalizar” alertas e perder o evento real.

- Condições ambientais: poeira, neblina, chuva e baixa iluminação degradam verificação quando o vídeo não está bem especificado.

Note que vários itens acima são, essencialmente, problemas de detecção, verificação e resposta — o que posiciona o videomonitoramento como uma disciplina operacional (não apenas “instalação de câmera”).

Como evitar paradas não programadas com soluções de segurança (passo a passo)

O objetivo técnico aqui é reduzir o tempo entre “evento no campo” e “ação correta”. Um fluxo de referência para usinas de energia:

- Mapeie zonas e criticidade: dividir perímetro e áreas internas em zonas com risco e impacto diferentes (acessos, pontos cegos, áreas remotas, eletrocentro etc.).

- Defina detecção antecipada: em perímetros extensos, a detecção por zona reduz o tempo de busca e evita depender de ronda e “olho na tela”.

- Garanta verificação por evento: alarme abre a cena correta no VMS, grava evidência e reduz o tempo para confirmar se é intrusão, fauna ou ruído.

- Padronize resposta (SOP): procedimento por severidade e por zona (suspeita → confirmação → acionamento), com registro e auditoria.

- Monitore indisponibilidades como risco: câmera offline, link down e falha de energia em ponto crítico precisam virar evento operacional.

- Meça e ajuste: KPIs por zona (taxa de alarmes, tempo de verificação, tempo de resposta) para reduzir ruído e aumentar previsibilidade.

Em termos práticos, isso transforma segurança em um sistema de redução de MTTR (menos deslocamento indevido, mais evidência) e de redução de MTTD (detectar mais cedo e com localização).

Arquitetura recomendada para usinas: perímetro + vídeo + operação

Uma arquitetura consistente para evitar paradas não programadas combina camadas. O desenho muda conforme extensão e topografia, mas a lógica é estável:

- Camada 1 — Segurança perimetral: detectar tentativa de intrusão com indicação de zona/trecho. (Ver segurança perimetral.)

- Camada 2 — Videomonitoramento 24/7: verificação rápida, evidência, rastreabilidade e acionamento. (Ver videomonitoramento.)

- Camada 3 — Operação e integração: VMS, mapas sinóticos (quando aplicável), alarmes, controle de acesso, procedimentos e registros.

Quando essas camadas trabalham juntas, a equipe deixa de “procurar o problema” e passa a atuar com contexto: onde ocorreu, o que está acontecendo e qual ação executar.

| Critério | Operação por evento (perímetro + vídeo + SOP) | Vídeo isolado / monitoramento manual | Ronda predominante |

|---|---|---|---|

| Coverage | Escala por zonas e integração; reduz pontos cegos quando bem projetado | Depende de densidade de câmeras e atenção humana | Limitada por rota, turno e acesso |

| Falsos alarmes | Reduz com calibração + verificação por evento | Tende a crescer com cenas instáveis e baixa visibilidade | Menos alarmística, porém detecção tardia |

| MTTD | Baixo (evento dispara verificação) | Variável (depende do operador) | Alto (depende de passagem da ronda) |

| MTTR | Melhora com evidência e resposta direcionada | Variável; deslocamentos indevidos são comuns | Alto; pouco contexto e alto tempo de deslocamento |

| Custo operacional | Mais previsível e mensurável por KPI | OPEX tende a subir com “olho na tela” | OPEX alto em horas-homem |

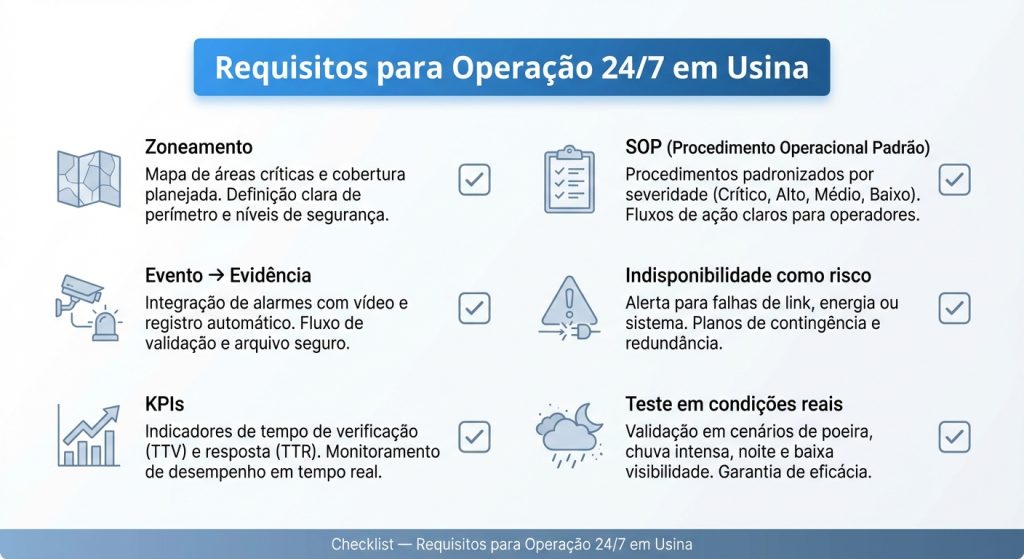

Checklist técnico para reduzir MTTR em operações remotas

Se o objetivo é diminuir paradas não programadas, o retrofit deve sair do “equipamento” e entrar no “processo”. Use o checklist abaixo em projetos novos ou melhorias:

- Zoneamento: perímetro e áreas internas com criticidade definida e cobertura planejada por zona.

- Evento → evidência: alarme abre câmera correta no VMS, grava e registra ocorrência (workflow).

- KPIs: tempo de verificação, tempo de resposta, alarmes por zona, indisponibilidade de links/câmeras.

- SOP: procedimento por severidade, com escalonamento e registro auditável.

- Indisponibilidade como risco: câmera offline e falha de link/energia em ponto crítico devem gerar ação.

- Teste em condições reais: dia/noite, poeira, chuva, neblina e períodos de baixa visibilidade.

Caso relacionado

Para ver um exemplo de operação em infraestrutura de energia com exigência de continuidade, leia o case: Complexo Eólico Seridó.

Leia também

- Furtos e roubos em usinas solares: como garantir a proteção da sua instalação

- Alarmes falsos: um dos maiores desafios da segurança perimetral — como evitar

- Tecnologias mais utilizadas na segurança perimetral de infraestruturas críticas

Conclusão

Evitar paradas não programadas em usinas de energia exige reduzir o tempo entre “evento” e “ação”. Em operações remotas, isso passa por detecção por zona, verificação rápida e resposta padronizada. Quando o videomonitoramento 24/7 é integrado a um processo (VMS + KPIs + SOP) e conectado à segurança perimetral, a operação tende a ganhar previsibilidade e reduzir pressão sobre MTTR.

Como cada usina tem acessos, topografia e criticidade diferentes, uma avaliação técnica do site ajuda a definir zoneamento, integrações e requisitos de operação dentro de uma estratégia corporativa de segurança eletrônica.

Tags: Operação 24/7, MTTR, Energia