Neste blog, entenda o conceito de segurança eletrônica, as razões pelas quais iniciar um projeto, e como a Aeon Security pode ajudar.

Solução recomendada

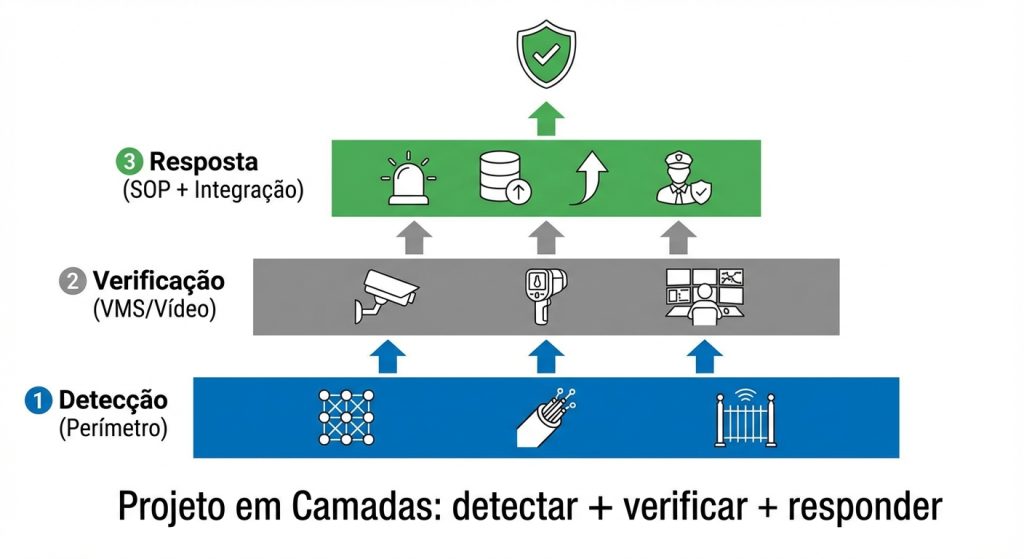

Para iniciar um projeto de segurança eletrônica em usinas com previsibilidade operacional, a base é estruturar uma estratégia de segurança eletrônica corporativa com camadas (detecção + verificação + resposta), integrando segurança perimetral ao videomonitoramento 24/7 e a um plano de operação (SOP, KPIs e manutenção). Foco em projetos corporativos e infraestrutura crítica (não atendemos residencial).

Usinas são ambientes de alto valor e grande extensão. Quando a proteção depende apenas de barreiras físicas e inspeções pontuais, incidentes previsíveis (intrusão, vandalismo, furto de cabos e sabotagem) acabam virando indisponibilidade — e o custo não aparece só no item “segurança”, mas em O&M, MTTR, geração e reputação.

Um projeto de segurança eletrônica bem especificado não é “comprar câmeras”. É transformar o perímetro e áreas críticas em um sistema operacional: detectar cedo, verificar rápido, registrar evidência e acionar resposta padronizada, reduzindo a janela entre evento e ação.

Neste guia técnico, você verá o que caracteriza um projeto de segurança eletrônica em usinas, quando faz sentido iniciar (ou fazer retrofit) e quais requisitos evitam falhas comuns em ambientes remotos como parques solares.

Nota de retrofit – imagem destacada (OG): criar 1 Featured OG 1200×630 com o título “Por que iniciar um projeto de segurança eletrônica na sua usina” + ícones de perímetro, câmera e central 24/7. Alt text sugerido: “Projeto de segurança eletrônica em usina solar com segurança perimetral e videomonitoramento 24/7”.

Aplicações por setor

A lógica de projeto (camadas + integração + operação) se aplica a diferentes tipos de usinas e instalações associadas. Dois exemplos típicos:

Parques solares

Perímetros extensos, acessos múltiplos e baixa presença local exigem detecção por zona e verificação por evento.

Infraestrutura crítica (operações 24/7)

Quando indisponibilidade é cara, o foco vira resiliência: menos falsos alarmes, evidência, integração e SOP.

O que é um projeto de segurança eletrônica em usinas?

Projeto de segurança eletrônica em usinas é a especificação, integração e operação de tecnologias (sensoriamento, vídeo, alarmes, rede e procedimentos) para proteger perímetro, ativos e pessoas com base em eventos — com rastreabilidade e resposta padronizada.

- Objetivo operacional: reduzir MTTD (detectar rápido) e reduzir MTTR (recuperar com contexto e evidência).

- Escopo típico: perímetro + acessos + áreas críticas (subestações internas, eletrocentro, almoxarifado, pátios e vias).

- Resultado esperado: menos incidentes bem-sucedidos, menos deslocamentos “às cegas” e operação auditável (logs, evidência e KPIs).

Por que iniciar um projeto na sua usina (motivos técnicos)

O gatilho para iniciar um projeto nem sempre é um “grande incidente”. Em usinas, normalmente é a soma de sinais de risco que mostra que o modelo atual não escala. Os motivos mais comuns:

- Perímetro grande demais para resposta manual: quando a área cresce, a lacuna entre “suspeita” e “confirmação” aumenta.

- Furtos e vandalismo recorrentes: incidentes repetidos indicam vetor não tratado (ponto de entrada + janela de oportunidade).

- Fadiga de alarmes: muitos falsos positivos geram normalização de alertas e perda do evento real.

- OPEX de O&M pressionado: deslocamentos frequentes, inspeções adicionais e retrabalho elevam custo operacional.

- Exigência de auditoria e evidência: operação precisa de trilha (quem atendeu, quando, o que foi visto, qual ação executada).

Como funciona um projeto de segurança eletrônica (passo a passo)

- Diagnóstico do site: mapear perímetro, acessos, topografia, vegetação, iluminação, riscos e histórico de incidentes.

- Zoneamento e criticidade: dividir o perímetro e áreas internas em zonas com nível de risco e impacto diferentes.

- Camadas de proteção: definir detecção (perímetro), verificação (vídeo/VMS) e resposta (SOP e integração).

- Integração e operação: configurar workflows no VMS (alarme → câmera → gravação → registro → escalonamento).

- Comissionamento e testes: validar por zona, em condições reais (dia/noite, poeira, chuva, baixa visibilidade).

- KPIs e melhoria contínua: monitorar alarmes por zona, tempo de verificação, tempo de resposta e indisponibilidades.

Componentes técnicos que normalmente entram no escopo

O conjunto exato depende do risco e do layout da usina. Mas, em projetos corporativos, os blocos técnicos mais comuns são:

- Segurança perimetral: detecção por zona/trecho para reduzir tempo de busca e acelerar verificação (ver segurança perimetral).

- Videomonitoramento 24/7: verificação por evento, evidência e trilha de auditoria (ver videomonitoramento).

- VMS e workflows: centralizar gravações, alarmes, mapas (quando aplicável) e registro de atendimento.

- Rede e resiliência: links, redundância (quando necessário) e monitoramento de indisponibilidade (câmera offline/link down como evento).

- Integrações: alarmes, controle de acesso, automação e acionamento de protocolos (dependendo do site).

- Engenharia e integração: compatibilidade, comissionamento e documentação (ver projeto e integração).

Erros comuns ao “começar por equipamento”

Em usinas, o problema não costuma ser falta de tecnologia — é falta de desenho operacional. Três erros recorrentes:

- Sem zoneamento: o time recebe um alerta genérico e perde tempo “procurando” onde está o evento.

- Vídeo sem workflow: grava, mas não acelera a verificação (vira “olho na tela” e consome operador).

- Sem SOP e KPIs: cada ocorrência vira improviso; ninguém mede falsos alarmes, MTTD e tempo de resposta.

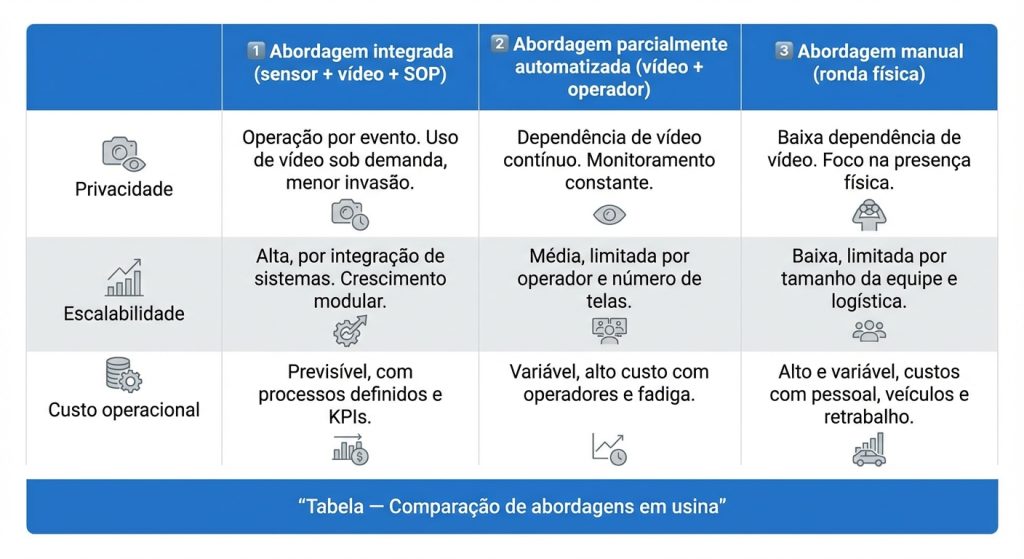

Comparação técnica (para decisão e especificação)

A comparação abaixo ajuda a diferenciar “instalação de equipamentos” de “projeto operacional”. Não cita concorrentes: compara abordagens.

| Critério | Projeto em camadas (perímetro + vídeo + SOP) | Apenas CFTV com monitoramento manual | Ronda predominante |

|---|---|---|---|

| Cobertura | Escala por zonas e integração; reduz pontos cegos quando bem projetado | Depende de densidade de câmeras e atenção do operador | Limitada por rota e tempo |

| Alarmes Falsos | Reduz com calibração e verificação por evento | Tende a aumentar em cenas instáveis (poeira/noite/chuva) | Sem alarmística, mas com detecção tardia |

| Manutenção | Planejada por criticidade e indicadores (indisponibilidades viram evento) | OPEX cresce com muitos pontos e limpeza frequente | OPEX alto em deslocamento e mão de obra |

| Privacidade | Operação por evento reduz vigilância contínua | Maior tendência a “olho na tela” | Menos vídeo, mas pouca evidência |

| Escalabilidade | Escala por processo e integração | Escala por operador + câmera | Escala por equipe |

| Custo Operacional | Mais previsível e mensurável por KPI | Variável com fadiga operacional | Alto e difícil de padronizar |

Checklist de início (RFP) para projeto em usinas

Se você está abrindo RFP ou iniciando um retrofit, estes itens ajudam a transformar “segurança” em requisitos verificáveis:

- Mapa do perímetro e acessos: trechos vulneráveis, vias, áreas de sombra e pontos de baixa visibilidade.

- Zoneamento + criticidade: definição de zonas com metas de tempo de verificação e resposta.

- Evento → evidência (VMS): alarme deve abrir a cena correta, gravar e registrar a ocorrência.

- Indisponibilidade como alarme: câmera offline, link down e falha de energia em pontos críticos.

- SOP por severidade: suspeita, confirmação e incidente, com escalonamento e registro.

- Teste em condições reais: dia/noite, poeira, chuva, neblina e baixa iluminação.

- KPIs operacionais: alarmes por zona, falsos alarmes, tempo de verificação e tempo de resposta.

Caso relacionado

Para ver um exemplo de implantação em ambiente de geração com foco em continuidade e ciclo de vida, leia o case: UFV Futura.

Leia também

- Furtos e roubos em usinas solares: como garantir a proteção da sua instalação

- Paradas não programadas em usinas de energia: como evitar com soluções de segurança

- Tecnologias mais utilizadas na segurança perimetral de infraestruturas críticas

Conclusão

Iniciar um projeto de segurança eletrônica na sua usina é uma decisão de continuidade operacional. Em ambientes extensos e remotos, o diferencial está em operar por eventos: detectar por zona, verificar com evidência e responder com SOP, integração e KPIs — reduzindo improviso, falsos alarmes e tempo de resposta.

Como cada usina tem topografia, acessos e criticidade diferentes, uma avaliação técnica ajuda a definir zoneamento, integrações e prioridades de faseamento dentro de uma estratégia corporativa de segurança eletrônica (incluindo engenharia de projeto e integração).

Tags: Segurança Eletrônica, Usinas, Projeto